Autori

Silvia Maria Zanoli and Crescenzo Pepe

Abstract

Negli ultimi anni, i rilevanti avanzamenti tecnologici e la necessità di rispettare vincoli sempre più stringenti volti al risparmio energetico e alla minimizzazione dell’impatto ambientale, hanno portato a crescenti livelli di automazione nelle industrie di processo. Il gruppo di ricerca del LISA (Laboratory for Interconnected Systems Supervision and Automation) studia e sviluppa sistemi di controllo avanzato (APC, Advanced Process Control) per l’industria di processo. L’obiettivo di tali sistemi di controllo è garantire il miglior compromesso possibile tra le specifiche contrastanti dell’industria moderna: energy saving e riduzione dell’impatto ambientale contro massimizzazione della produzione e della qualità dei prodotti. In tal modo, senza richiedere sostituzioni dell’attrezzatura hardware di processi industriali, è possibile proporre soluzioni di gestione e controllo con payback time limitato, sfruttando anche i Titoli di Efficienza Energetica (TEE).

In tale ambito, nel 2013 è stata avviata una collaborazione con la società i.Process s.r.l. per lo sviluppo di un progetto pilota per il controllo e l’ottimizzazione di un forno di riscaldo di billette in un’industria dell’acciaio (italiana). L’installazione di un sistema APC su tale processo era mirata all’aumento dell’efficienza energetica del forno: garantendo la temperatura di uscita desiderata per le billette, si voleva raggiungere una migliore gestione del consumo di gas naturale impiegato per la combustione. Tale obiettivo è stato tradotto nella minimizzazione del consumo specifico, calcolato come il rapporto tra il gas naturale e la quantità di billette processate (tonnellate). Al fine di ridurre al minimo possibile la strumentazione necessaria (sensori), è stato formulato un modello ai principi primi per l’ottenimento di relazioni accurate tra le temperature delle varie zone del forno e la temperatura delle singole billette al suo interno. Un approccio black-box è stato invece adottato per modellare l’effetto dei bruciatori (aria/gas naturale) di ogni zona del forno sulle varie temperature di zona. Tali modelli sono stati quindi utilizzati per progettare una strategia Model Predictive Control (MPC) a due livelli: considerazioni teoriche sui due livelli ne garantiscono la consistenza e la cooperazione. Il modulo MPC realizzato è stato incluso in un pacchetto proprietario per il controllo avanzato. La scelta della realizzazione di un pacchetto proprietario è stata motivata da due fattori: la necessità di limitare le spese per l’acquisto delle licenze commerciali e, data la complessità del progetto, il bisogno di customizzazione del sistema di controllo. Al fine di garantire la dovuta flessibilità del sistema di controllo e l’ottimizzazione di tutte le condizioni operative, sono state introdotte diverse modalità di funzionamento. Il lavoro riguardante il controllo avanzato di forni di riscaldo è stato sottoposto a domanda di brevetto (ed è ancora patent pending). L’installazione di tale pacchetto sul processo reale risale ai mesi di Aprile-Maggio 2014: dopo due anni di funzionamento effettivo (Service Factor intorno al 96%), è stato registrato un decremento del consumo specifico maggiore del 7% rispetto alla baseline di progetto permettendo quindi l’ottenimento dei TEE. Il progetto pilota ha ricevuto uno dei CESEF Energy Efficiency Awards nell’ambito del Secondo Workshop Annuale CESEF (Centro Studi sull’Economia e il Management dell’Efficienza Energetica). In particolare, ad esso è stato attribuito il “Project Energy Efficiency Award”, grazie all’innovazione introdotta e al risparmio nei consumi ottenuto. Il pacchetto sviluppato nel progetto pilota è stato poi adattato con successo (ottenimento dei TEE) a quattro altri impianti di produzione dell’acciaio (industrie italiane, svizzere e francesi): le installazioni nei quattro nuovi impianti risalgono rispettivamente a Giugno 2015, Novembre 2015, Aprile 2016 e Maggio 2016.

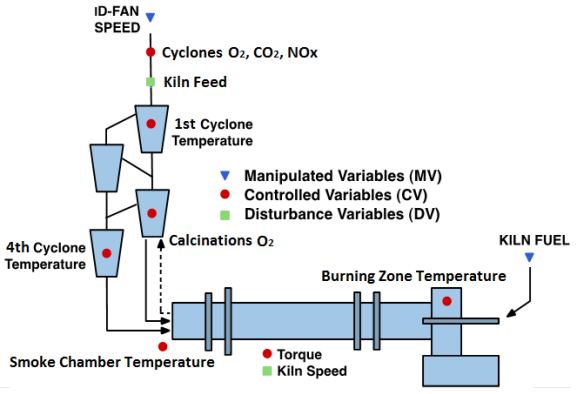

Oltre all’industria dell’acciaio, il gruppo di ricerca del LISA, sempre in collaborazione con la società i.Process s.r.l., ha affrontato la problematica dell’aumento dell’efficienza energetica nell’industria del cemento. In particolare l’interesse è stato focalizzato sul forno rotativo nel quale avviene la fase di produzione del clinker, componente principale del cemento: tale fase risulta infatti altamente energivora e cruciale in termini di impatto ambientale e qualità del prodotto. E’ stato realizzato un pacchetto proprietario APC anche per l’industria del cemento, adottando nuovamente la strategia MPC. Inoltre è stata individuata una politica di risparmio caratterizzata dalla ricerca di un equilibrio ottimo tra la massimizzazione della produttività e la minimizzazione dei consumi per la combustione, nel rispetto di adeguati profili termici legati ai requisiti chimico-fisici all’interno e all’esterno del forno rotativo. Il pacchetto realizzato è stato installato in due cementifici italiani, rispettivamente nel mese di Marzo 2013 e nel mese di Dicembre 2014. In entrambi i casi si è arrivati all’ottenimento dei TEE.

Infine, sulla base di un precedente progetto sviluppato, nel mese di Settembre 2015 è stato iniziato un processo di cross fertilization tra il settore dell’industria, dell’acciaio e della Home and Building Automation. L’obiettivo di tale processo è stato identificato nel trasportare alcune parti dei pacchetti proprietari già realizzati in un settore come la HBA al fine dell’ottenimento di risparmi energetici.